大阪の製造業を応援する大阪モノづくりガイド

http://osaka.seizou.jp/

大阪の工業用製品の加工、メーカーなどの製造業を紹介するホームページです。

さて、大阪の製造業をお探しならこちらで情報がとれますよ。

うちもリンクしてみようと申請です。

3月4日土曜日です

第一土曜日休日なんですが、朝からアマダさんにプレス機のオイル交換に来てもらい作業してもらいました。

流石アマダのオイル交換、あっという間に終了、「えっ?もう終わったの?」という感じですね、ありがとうございました。

また来年の交換時期にはよろしくお願いします。

そんなわけで本日の残り時間は整備をしていきましょう。

以前から気になっていたフォークリフトのクラッチペダルの戻りの悪さを解消。

ペダル踏んでも戻ってくるのに時間差が…

このような感じで誰でもクラッチつなぐのが簡単に?って感じでした、

さて、どうやって治療してあげようかと、バネ部分にCRCふったりしてましたが効果なし。

こんな時には頼れるおっちゃんに尋ねてみようって事で「こんなんなってんねんけど、どうしたらええの?」動画送って確認してもらいます。

こんな無茶なお願いにも「そこあけてみてみ」と、非常に助かりました、ありがとうございます。

異音の鳴っている箇所の特定ができましたよ。

パーツの交換した方がよさそうな気もするけど、とりあえず、異音の発生源あたりにグリススプレーふってみて様子を見てみると、動きが良くなりましたよ。

クラッチペダル普通に帰ってきましたよ、しばらくは大丈夫そうですね。

今回の頼れるおっちゃんは僕が20代からお世話になってるチューニングカーショップの社長さん。

最近は忙しくてあまり会えてないけれども、頼りにしています。

タイヤが付いてエンジンが付いてる乗り物なら何でもみてもらえる有難いお店です。

p.s.

古くなったマシンでも愛情もって整備してあげると長く頑張ってもらえます。

フォークリフトにはいつも重い荷物を運んでいただき感謝しています、これからも宜しくお願い致します。

旋盤とは?

まず旋盤(センバン)がどういった機械なのか説明しましょう。

簡単に言えば製品を回転させて削る機械です。

そのため、基本的には丸い形状しか出来ません。

丸棒にネジを切りボルトにすることも出来ます。

丸棒形状から穴をあけてパイプ形状にすることも出来ます。

基本的には三つの爪で製品をつかみます。

ですが、四角い製品をつかんで作業したいときもあります。

そんなときは、四爪に変更します。

三つよりも四つの方が作業は難しいです。

なぜでしょうか?

旋盤とは製品を中心につかまないといけないのです。

本当に中心につかめているのか確認することが容易ではないのです。

四角いものが回転しているのを想像してみてください。

少しずれていてもわからないですよね。

丸いものだと見た目でわかりますよね。

四角いものから旋盤で削りたいときは熟練の旋盤やさんにお願いしましょう。

熟練の職人さんだと、こんなものまで旋盤で?って思えるような作業をこなしてくれます。

例えばこんな四角い鉄板に穴あけ作業だって出来ちゃうんです。

ボール盤でやった方が楽ですけどね。

機械は使い手によって出来る範囲が変わってしまいます。

汎用機械ほど腕の差が大きく出るものなんです。

機械を使い色々なものを作る楽しみが味わえるんですよね。

p.s.

ちなみにNC旋盤は難しい形状を入力した通りにできあがります。

汎用旋盤ではできないような形状はNC旋盤のお仕事です。

SUS(ステンレス)溶接の焼け跡を綺麗に除去&表面ピッカピカ

への字に曲がっている箇所をTigにて溶接しています。

もちろん溶接しているからには焼け跡がありましたよ。

焼け跡の処理として電解研磨を選択しています。

焼け跡の処理にも色々とありますが、見た目が綺麗で腐食し難いというポイントでの選択になります。

ちなみに下の画像が電解研磨前になります。

ちょっとザラザラしたような感じの所も電解研磨後(上の画像)は光沢感が半端ないですね

元はこんな感じで白っぽいんです。

焼け跡も色が変わっています。

電解研磨でステンレスの表面が溶解し、不動態皮膜が生成されるので非常に高い耐食性が得られます。

ちなみにバフ研磨では非常に細かな研磨粉が表面に入り込むため見た目はピカピカですが不純物が落ちきれずに腐食の原因にもなりかねません。

溶接と焼けの処理は用途により適切なものを選択します、

もちろん溶接焼けを処理しないという選択もあります。

溶接の相談時には後処理も一緒に考えましょう。

本日は近所の小学校からの工場見学です。

先日小学生たちが工場見学のアポ取りに来ていました。

先生方ではなく自分たちでアポ取りして「見学させてください」との申し入れ。

2月7日に工場見学とお約束しました。

あれ?本日は2月10日ですよね?

実はインフルエンザで残念ながら日にちの変更だったんです。

インフルエンザ流行ってるみたいですね、私は経験無いんですが。流行に乗れないタイプです(笑)

そんなわけで本日の工場見学には元気よく来てくれました、良かったなぁ~。

うちのファクトリーマスターの山下君が子供たちに色々と教えたり、質問されたりでしたよ。

帰りには皆「有り難うございました」っていっぱい言ってくれました。

私も来てくれて「有り難うございました」と。

p.s.

皆さんインフルエンザには気をつけましょう。

うがい手洗いですよね。

ドリルやタップの切削加工、弊社ではコーティングされた工具を使用したりしていました。

なぜコーティングされた工具を使用するのか?

答えは簡単、すぐにへたってしまわないからです。

切れなくなった工具は研ぎ直すか交換しか有りません。

切れなくなるたびにこの交換作業を行わなくてはいけません。

その間作業は停止するのです。

そう、生産ストップなんですよ。

誰もがこの時間の憂鬱に悩んでいるのです。

そして、交換しなくて良い工具を求めるのです。

残念ながらそんな工具はありません。

なのでコーティングされた工具を使用するのですが、もっと長持ちさせたいと思う心が発生しますよね。

そんなときに施せる魅惑の処理があるのです。

H.V.F処理になります。

それは何ぞや?と思われた場合はH.V.F処理のサンプルを申し込んでみてはいかがでしょうか?

弊社もこのH.V.F処理を施したタップで無交換とまではいきませんが、かなり助けられております。

利点としては、コーティングした工具にも効果があると言うことです。

しかも工具径に影響はほぼ無いようです、精密な加工にはもってこいではないでしょうか。

弊社で処理を行うわけではありませんが、とても有効な処理ですのでご紹介いたしました。

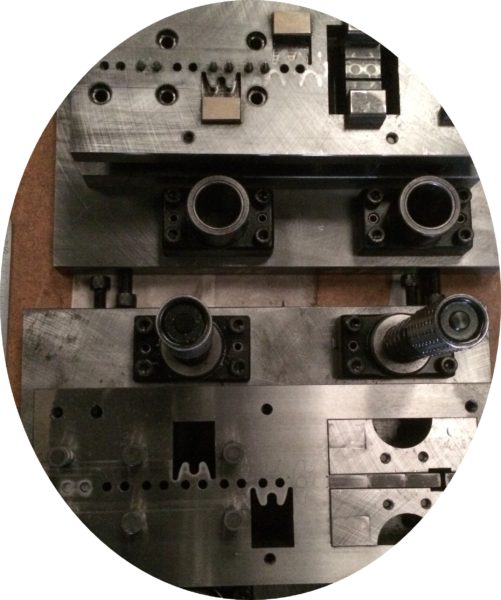

金型と一言で言っても色々な種類があります。

うちで扱っているプレス金型や、鋳造金型、鍛造金型、等々・・・

屋台の鯛焼き屋さんやベビーカステラ屋さんが使っているのも金型になります。

もちろん、金型屋さんと言ってもどんな金型でも製作できるわけではありません。

うちはプレス金型をメインに製作しておりますそれ以外はノウハウが無いのでお断りしております。

そして形状によって様々ですが、一つの製品に専用の金型が必要になります。

時々ですが、今ある金型で新しい製品出来ませんか?とお問い合わせ頂きますが、残念ながら新しい製品には新しい金型が必要になります。

製品を完成させるまでに何工程も必用な場合があります、そしてその工程の数だけ金型が必用にになります。

また、一つの金型で何工程もの内容を組み込んで完成させる順送金型というものも有ります。

順送のメリットは製品の製作費が圧倒的に安くなります。

デメリットは金型の制作費が圧倒的に高くなり、材料費も少し余分にかかってしまいます。

そして、少量の生産には向いてないということです。

製品の生産数と形状で金型の作り方を決めます、最終的にいくら金額がかかるのかって事ですよね。

金型代あまり安く抑えると良い製品ができなくなったりします、必用な所の費用だけは確保しましょう。

安い=費用をかけないって事です。

お客さんから金型代をしっかり頂いて、費用をかけないで安く製作される金型屋さんもあるとか・・・

金型製造業者は細かな打ち合わせが出来るところを選びましょう。

製品が完成して金型費を削るからこんな製品しか出来ませんでしたって事が最悪の事態ですからね。

p.s.

現在金型製作は弊社の山下が担当しております。

年末に高齢の金型職人が引退したので羽を伸ばしてバリバリ働いています、弊社にお越しの際は是非山下へお声をかけて下さい。

金型製作の作業効率を図るポイントとして、3DのCAD/CAMを導入しましょうという事があげられますが、

実際に一番無駄に時間をとられていることとは何でしょうか?

図面から工程を考え金型の形状を選択する時間でしょうか?

CAD図面を描くための時間でしょうか?

材料の特性を考える時間でしょうか?

確かにこのあたりの時間って結構かかります。

ですが、いちど決めてしまえば又同じ事を繰り返しませんよね。

そうです、何度も繰り返してしまう時間を無くしてしまう事が重要なのです。

工具を探す時間が一番無駄になっていませんか?

何度も繰り返しあれどこ行ったかな?とやってしまいがちですね。

整理整頓の基本、工具にはおうちが必用です。

作業時には工具に出勤してもらい、作業終了時にはきちんと工具の自宅に帰ってもらいましょう。

帰りにちょっと寄り道とかしてもらうと探し回らなくてはいけませんよね。

いつも決まった所に工具があれば目をつむっていても大丈夫ですね。

とは言っても気がつけばどこかへ置いてしまって見失うことがあると思います。

とにかく繰り返し、習慣になるまで同じ所へ置くことを心がけましょう。

意識して下さい、工具をいつもの場所へと。

気がつけば、いつもの所へ。

いつの間にか習慣になります。

無駄な時間が無くなってしまいまっすね。

これ意識しないと年間でトータルするとすごい時間使ってますから、大切な時間を。

整理整頓で良い金型を製作しましょう。

p.s.

作業場だけでなく自宅も整理整頓で家庭円満に。

新年早々ですが、スタッフの募集を行っています。

簡単な組み立てや検品作業を主にお願いできればと考えています。

作業時間や、日にちは相談していただいて構いません。

特にノルマはありませんが、やる気のある方を優先していることは間違い有りません。

現在の職場に不満のあるあなた。

近くでなく一駅離れて働きたいあなた。

工場が好きでたまらないあなた。

現場男子が作業しているのをみたいフェチなあなた。

週末に社員同士で楽しく飲み会に行きたいあなた。

接客は苦手なんですってあなた。

そんなあなたからの連絡を待っています。

p.s.

犬好きのあなたにはごんたと遊べる特典付きです(笑)

2017年初仕事です。

本日より通常業務行っております、挨拶回りなんかも行いながら見積もりやら書類作成やらこなしております。

初仕事といっても実は1月4日から独りこっそりとお仕事していましたけどね。

今年からの取り組みとして作業時間を少し変更してみました。

約90分周期で休憩を取り作業に集中しやすく、生産性の向上と不良発生の低減を目指しております。

長時間の作業だと集中力が途切れてしまいます、集中力の持続は90分が目安となってますからね。

そして、作業中の禁煙を徹底します。

これ、当たり前のことなんですが今まで出来てなかったんです、残念ながら昔ながらの習慣が尾を引いてたんですね。

従業員もたばこの本数が減るので良いと賛成してくれてます。たばこはまだまだ値上がりしますからね。

そして、何より吸い過ぎによる健康被害を少しは抑えられるのかと思っています、

従業員の健康は会社にとって宝物なんです、本当に。

職場の改善はこれからも行っていきます。

弊社はクライアントに来ていただいて安心感を提供できる町工場を目指しています。

p.s.

画像は弊社のごんたくん、見ての通りの柴犬です。

新しい社員はごんたに認められてはじめて一人前になれます(笑)

ボール遊びや引っ張りっこが大好きなごんたでした。